Industry news|2022-06-20| admin

锥齿轮的精度,在ISB1704∶1978标准中有明确的规定。在这里,我们按照标准的顺序加以说明。齿轮的精度等级由 0-8分为9个等级。

齿轮的容许偏差,规定了以下四个项目∶

1.单齿距偏差

2.相邻齿距偏差

3.齿距累积偏差

4.径向跳动

以上容许偏差的定义,基本上与正齿轮及斜齿齿轮的精度中的定义相同。

(1)单齿距偏差

在点分度圆上,相邻两齿的实际齿距与公称齿距之差。

(2)相邻齿距偏差

在中点分度圆上的两相邻齿距差的绝对值。

(3)齿距累积偏差

在中点分度圆上任意两齿之间实际的齿距之和与公称齿距之和的差。

(4)径向跳动

测头在齿槽内与齿面中点度圆附近双面接触时,沿分锥法向的最大变动量。

齿轮的容许偏差以外,锥齿轮轮坏的尺寸及角度公差,跳动公差等,分以下八个项目作了规定

齿轮坯外径及轮冠距的公差

齿轮轮坯顶锥角的公差

齿轮轮坯圆锥母线跳动公差

齿轮轮坯基准端面跳动公差

齿轮轮坯基准端面的翘曲测定用间隙片的尺寸

齿轮轮坯轴跳动公差

齿轮轮坯内孔径尺寸公差

齿接触

其中最重要的是齿接触。因为齿轮的其他精度再高,齿接触不良的锥齿轮,不可能充分地发挥其性能。

锥齿轮的轮齿接触

制作锥齿轮时,利用轮齿接触测试仪进行轮齿接触及侧隙检查是必不可少的。通过这个检查,可以判断齿轮的综合性能。

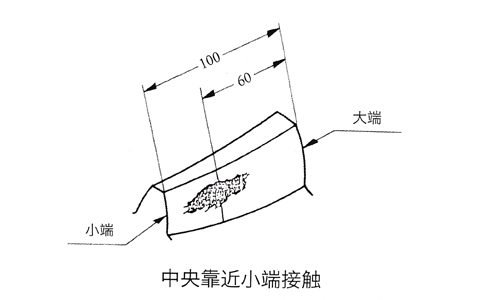

利用试验机检查轮齿接触的原理是∶首先在对齿轮施加轻制动负荷的状态下使齿面接触,此时的理想轮齿接触如图所示,齿宽中央部靠近小端。对于锥齿轮,随负载增大,齿接触面逐渐向齿宽中央移动。负载值达到锥齿轮使用时的全负载量,轮齿接触面刚好在齿宽中央部附近时为最理想状态。

锥齿轮如图所示,在加工阶段即使得到了理想的轮齿接触,由于齿轮箱的加工精度不良,齿轮的装配位置不良等原因,最终,轮齿接触会无法达到理想状态。影响锥齿轮轮齿接触的原因,可以考虑有如下三种误差∶

①齿轮箱的偏心误差

②齿轮箱的轴角误差

③齿轮的装配距离误差

在以上三种误差中,①和②的误差的情况下,不重新加工齿轮箱的话,无法得到理想的轮齿接触。关于③的误差,可以通过沿轴向移动齿轮(小齿轮)的调整,得到理想的轮齿接触。

这三种误差,虽然程度不同,但都对侧隙产生很大的影响。